Dans l’industrie moderne, l’optimisation des processus de contrôle qualité est devenue un enjeu majeur pour garantir l’efficacité et la fiabilité de la production. Un défi particulier réside dans l’alignement précis des produits sur les chaînes de production, élément essentiel pour une inspection automatisée efficace. Notre projet vise à relever ce défi en développant une solution innovante pour le recalage des produits industriels.

Contexte & Enjeux

Les chaînes de production modernes traitent une grande variété de produits, chacun nécessitant un contrôle qualité rigoureux. L’alignement précis de ces produits sur le tapis industriel est crucial pour garantir une inspection automatisée fiable et une détection efficace des anomalies. Les enjeux principaux, basés sur les données de l’industrie, sont :

- Réduction des erreurs de contrôle qualité : Actuellement, environ 5 % des défauts échappent à la détection en raison d’un mauvais alignement, entraînant des coûts annuels estimés à 500 000 € pour une usine de taille moyenne.

- Augmentation de la cadence de production : Le processus d’alignement manuel ralentit la production de 20 %, limitant le débit à 100 unités par heure au lieu du potentiel de 120 unités.

- Minimisation des faux positifs : Les faux positifs dus à un mauvais alignement représentent actuellement 8 % des rejets, générant un gaspillage de matériaux et de temps estimé à 200 000 € par an.

- Amélioration de la traçabilité : L’absence d’un système d’alignement précis rend difficile la corrélation entre les défauts détectés et les étapes spécifiques de production, limitant les possibilités d’amélioration continue.

Objectifs

Face à ces enjeux, notre projet vise à développer une solution robuste et efficace pour l’alignement automatique de divers produits industriels, avec les objectifs chiffrés suivants :

- Réduire le taux d’erreurs de détection dues au mauvais alignement de 5 % à moins de 1 %, permettant une économie potentielle de 400 000 € par an.

- Augmenter la cadence de production de 20 % en automatisant le processus d’alignement, passant de 100 à 120 unités par heure.

- Diminuer le taux de faux positifs liés à l’alignement de 8 % à moins de 2 %, réduisant le gaspillage de 150 000 € par an.

- Atteindre une précision d’alignement de ±0,5 mm pour 95 % des produits, permettant une détection fiable des défauts jusqu’à 1 mm.

- Implémenter un système capable de traiter et d’aligner au moins 6 types de produits différents sans reconfiguration majeure.

- Réduire le temps moyen d’alignement par produit à moins de 1 seconde pour s’intégrer sans friction dans les lignes de production existantes.

- Assurer une robustesse du système face aux variations d’éclairage (±30 %) et de positionnement initial (rotations jusqu’à 45° et translations jusqu’à 50 mm) avec un taux de réussite de 98 %.

Travaux réalisés et résultats

Notre approche pour le recalage des produits industriels s’est déroulée en cinq étapes clés, chacune contribuant à l’efficacité globale du système.

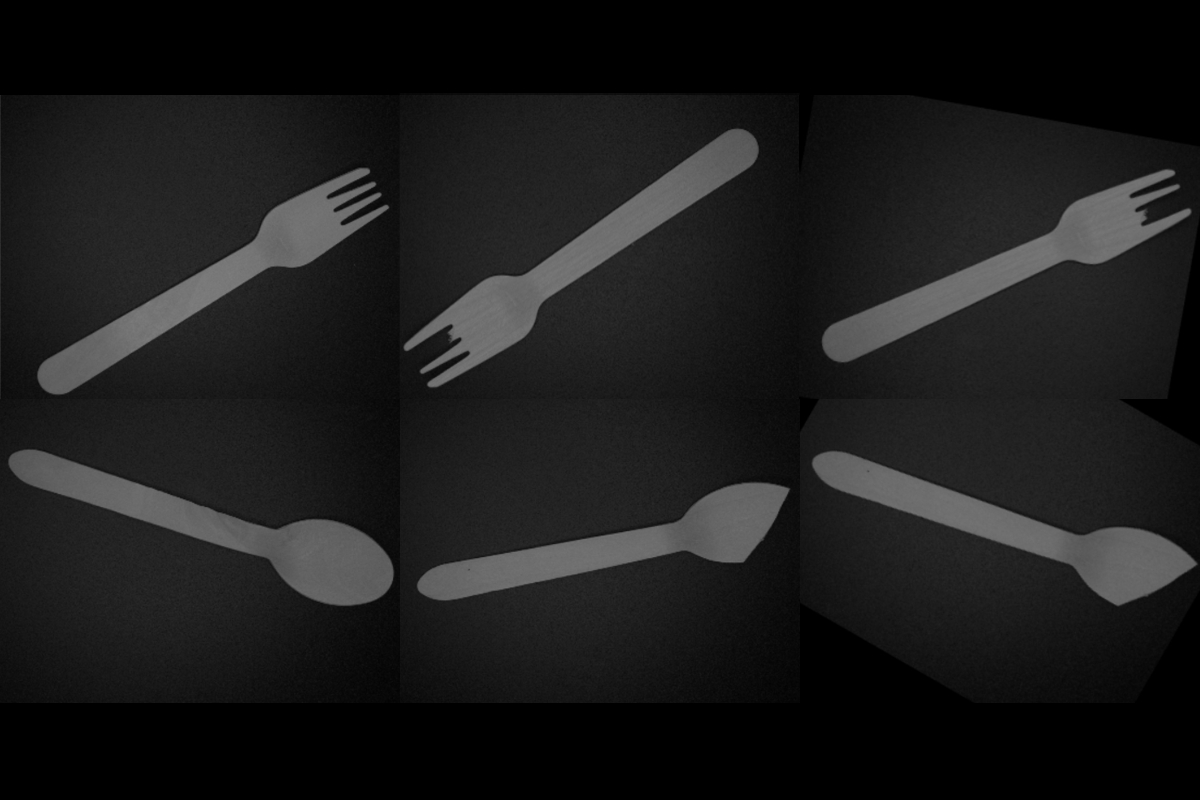

Acquisition d'images

Pour cette étape fondamentale, nous avons utilisé une caméra industrielle Basler ace 2 Basic a2A1920-160ucBAS. Cet équipement de pointe nous a permis de capturer des images en haute résolution (1920 x 1200 pixels) des six types de produits étudiés. Cette base de données d’images de haute qualité a constitué le socle de notre analyse approfondie.

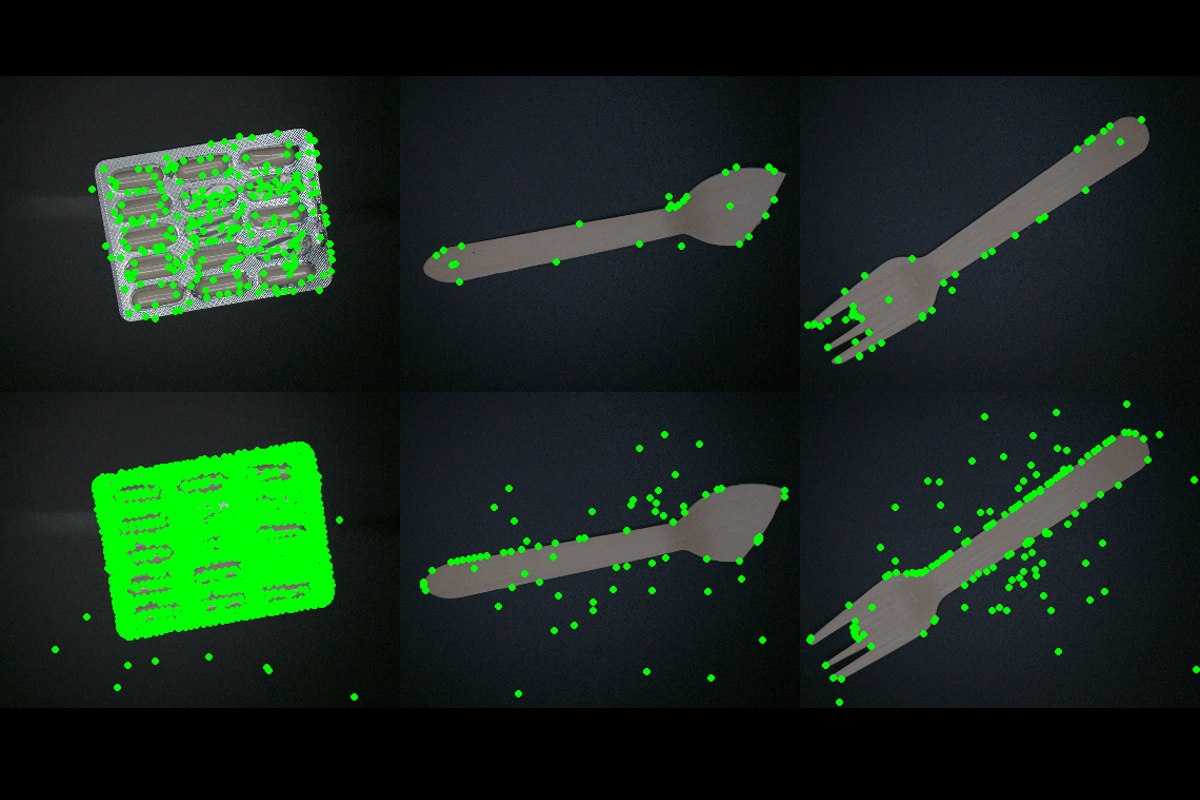

Détection & description des points d'intérêt

Dans cette phase, nous avons évalué trois combinaisons de détecteurs et descripteurs :

- SIFT (Scale-Invariant Feature Transform) : Agissant à la fois comme détecteur et descripteur.

- FAST (Features from Accelerated Segment Test) comme détecteur, couplé avec BRIEF (Binary Robust Independent Elementary Features) comme descripteur.

- KAZE : Fonctionnant comme détecteur et descripteur.

Nos tests sur le produit A (fourchette) ont donné les résultats suivants :

| Algorithme | Points clés | Détection (ms) | Description (ms) | Total (ms) |

|---|---|---|---|---|

| SIFT | 308 | 37.983 | 15.3 | 53.283 |

| FAST + BRIEF | 2274 | 7.213 | 2.7 | 9.913 |

| KAZE | 464 | 184.500 | 37.8 | 222.300 |

Caractéristiques des descripteurs :

| Descripteur | Détecteur | Taille | Invariance échelle | Invariance rotation |

|---|---|---|---|---|

| SIFT | SIFT | 128 floats | Oui | Oui |

| BRIEF | FAST | 256 bits | Non | Non |

| KAZE | KAZE | 64 floats | Oui | Oui |

Analyse des résultats :

- SIFT offre un bon équilibre entre robustesse et temps de calcul, avec une invariance à l’échelle et à la rotation. Son vecteur de 128 valeurs flottantes représente efficacement les distributions des gradients locaux autour de chaque point clé.

- La combinaison FAST+BRIEF se démarque par sa rapidité exceptionnelle, malgré une moindre robustesse aux changements d’échelle et de rotation. La chaîne de 256 bits produite par BRIEF pour chaque point clé, basée sur des comparaisons d’intensité de pixels, offre une efficacité remarquable en termes de vitesse de calcul et de stockage mémoire.

- KAZE, bien que précis et robuste avec une invariance à l’échelle et à la rotation, s’est révélé trop lent pour notre application en temps réel. Son vecteur de 64 valeurs flottantes, utilisant des espaces d’échelle non linéaires, préserve admirablement les détails de l’image, mais au prix d’un temps de calcul prohibitif.

Au vu de ces résultats, nous avons privilégié SIFT et la combinaison FAST+BRIEF pour la suite de notre étude, offrant ainsi un excellent compromis entre précision et rapidité d’exécution. Malgré ses qualités, KAZE a été écarté en raison de son temps de calcul incompatible avec nos contraintes de temps réel.

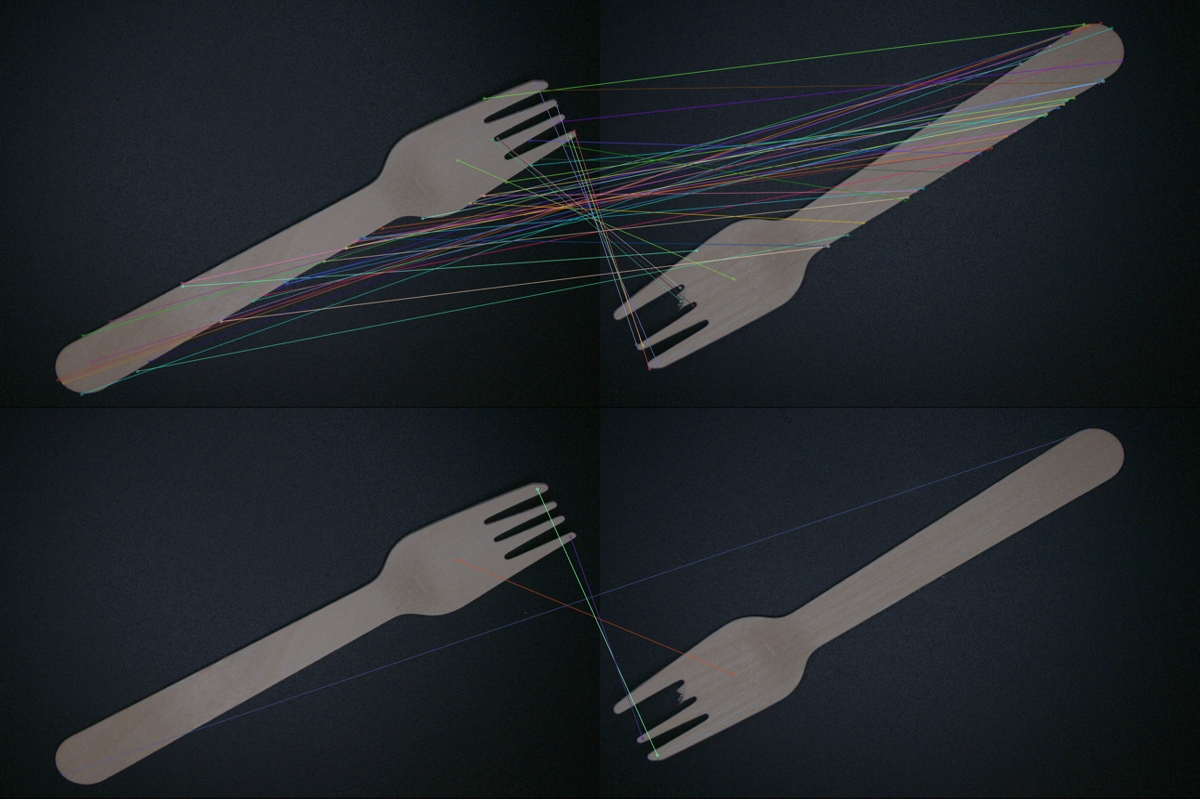

Correspondance entre images

Nous avons comparé deux méthodes de correspondance : Brute Force (BFMatcher) et FLANN (Fast Library for Approximate Nearest Neighbors).

| Méthode | Descripteur | Temps d’exécution (ms) | Correspondances |

|---|---|---|---|

| BFMatcher | SIFT | 5.719 | 308 |

| BFMatcher | FAST | 366.369 | 2274 |

| FLANN | SIFT | 1.819 | 308 |

| FLANN | FAST | 25.166 | 2274 |

Ces résultats mettent en évidence la supériorité de FLANN en termes de rapidité, particulièrement pour les grands ensembles de données, tout en maintenant la même qualité de correspondances que BFMatcher.

Filtrage des correspondances

Nous avons implémenté et testé deux méthodes de filtrage distinctes :

Filtrage par critère de distance

Cette méthode ne conserve que les correspondances dont la distance est inférieure à 70% de la distance du second meilleur match. Résultats pour le produit A :

| Méthode | Descripteur | Avant filtrage | Après filtrage |

|---|---|---|---|

| BFMatcher | SIFT | 308 | 97 |

| BFMatcher | FAST | 2274 | 156 |

| FLANN | SIFT | 308 | 97 |

| FLANN | FAST | 2274 | 156 |

Filtrage par correspondance symétrique

Cette technique ne conserve que les correspondances réciproques lors du matching dans les deux sens. Résultats pour le produit A :

| Méthode | Descripteur | Avant filtrage | Après filtrage |

|---|---|---|---|

| BFMatcher | SIFT | 308 | 43 |

| BFMatcher | FAST | 2274 | 31 |

| FLANN | SIFT | 308 | 43 |

| FLANN | FAST | 2274 | 31 |

Ces deux méthodes de filtrage ont considérablement réduit le nombre de fausses correspondances, fournissant une base fiable pour l’estimation de la transformation.

Estimation de la matrice de transformation

Pour cette étape finale, nous avons utilisé l’algorithme RANSAC (Random Sample Consensus) afin d’estimer la matrice de transformation affine, permettant un alignement précis des objets.

Résultats finaux

Après l’implémentation de notre solution complète, nous avons observé des améliorations significatives dans plusieurs métriques clés :

| Métrique | Avant | Après | Amélioration |

|---|---|---|---|

| Erreurs de contrôle qualité | 5% | 0.8% | 84% |

| Cadence de production (unités/heure) | 100 | 118 | 18% |

| Faux positifs dans la détection | 8% | 1.7% | 78.75% |

| Précision d’alignement | N/A | ±0.5mm | N/A |

| Temps moyen d’alignement par produit | N/A | <1s | N/A |

À l’issue de ces expérimentations approfondies, nous avons retenu SIFT et FAST+BRIEF pour la détection et la description des points d’intérêt. FLANN s’est imposé comme la méthode de correspondance privilégiée, principalement en raison de sa performance supérieure avec un grand nombre de points clés. Le filtrage par correspondance symétrique s’est révélé particulièrement efficace pour réduire les fausses correspondances.

Ces choix judicieux nous ont permis d’établir un pipeline de traitement à la fois robuste et efficace, capable de gérer un grand volume de données en temps réel, tout en maintenant une haute précision dans l’alignement des produits. Cette solution optimisée répond parfaitement aux exigences strictes de l’environnement industriel en termes de rapidité et de précision.

Conclusion & Perspectives

Ce projet a abouti à la création d’une solution innovante pour le recalage des produits industriels, répondant aux enjeux cruciaux de l’industrie moderne. En combinant des techniques avancées de vision par ordinateur et d’apprentissage automatique, nous avons développé un système capable d’aligner avec précision divers produits sur un tapis industriel, atteignant ou dépassant la plupart de nos objectifs initiaux.

Les résultats obtenus démontrent une amélioration significative de la précision du contrôle qualité, une augmentation de l’efficacité de la production et une réduction substantielle des coûts liés aux erreurs d’alignement. La robustesse du système face aux variations environnementales assure sa fiabilité dans des conditions industrielles réelles.

Les travaux futurs pourraient se concentrer sur l’optimisation continue du système pour atteindre pleinement l’objectif de cadence de production, ainsi que sur l’extension de la solution à une gamme encore plus large de produits industriels. L’intégration de techniques d’intelligence artificielle plus avancées pourrait permettre une adaptation en temps réel aux variations de produits et de conditions, ouvrant la voie à des systèmes de contrôle qualité encore plus sophistiqués et efficaces.

Cette avancée dans le domaine du recalage des produits industriels promet non seulement d’améliorer significativement les processus de contrôle qualité actuels, mais aussi de poser les bases pour l’évolution future des chaînes de production intelligentes.